Auteur : département technique Mycond

L’optimisation des dépenses d’investissement pour les systèmes de déshumidification de l’air est une tâche cruciale pour tout projet d’ingénierie. Le compromis entre les investissements initiaux (dépenses d’investissement) et les coûts d’exploitation à long terme crée souvent un dilemme. Réduire les dépenses d’investissement peut entraîner une hausse des coûts opérationnels, et inversement. Le principe clé pour minimiser les dépenses d’investissement consiste à extraire uniquement la quantité d’humidité nécessaire de la manière la plus efficiente.

Il faut tenir compte du coût d’opportunité de l’inaction. La corrosion des équipements peut entraîner des pertes de plusieurs dizaines de milliers d’euros, les arrêts de production coûtent jusqu’à 5000 euros par jour, et la dégradation de la qualité des produits cause des dommages réputationnels durables. Étant donné la durée de vie typique des équipements de déshumidification de 15 à 20 ans, l’effet cumulatif d’une optimisation correcte du système peut dépasser de plusieurs fois l’investissement initial.

Les bénéfices économiques de l’optimisation des systèmes de déshumidification se répartissent en quatre catégories : réduction des coûts d’exploitation, diminution des investissements dans d’autres équipements, amélioration de la qualité des produits et augmentation de la flexibilité opérationnelle de la production.

Minimisation des charges d’humidité

La taille et le coût d’un système de déshumidification sont directement proportionnels à la charge d’humidité. Réduire cette charge de 50 % peut abaisser les dépenses d’investissement de 50 à 60 %. Cette relation fondamentale doit être le point de départ de toute optimisation.

Les sources de charge d’humidité dans un local industriel type se répartissent comme suit :

- Portes et baies ouvertes : 50-70%

- Air neuf de ventilation : 15-30%

- Infiltrations par les fuites : 5-15%

- Ouvertures de convoyeurs et procédés : 3-8%

- Respiration et évaporation humaines : 2-5%

- Perméabilité à la vapeur des parois : 1-3%

Prenons l’exemple d’un entrepôt frigorifique à -18°C. L’ouverture des portes de quai pendant 3 minutes à chaque entrée/sortie de camion (15 cycles par heure) génère une charge d’humidité d’environ 135 kg/h de vapeur d’eau. Cela requiert un déshumidificateur avec un débit d’air supérieur à 15000 m³/h. Si l’on réduit le temps d’ouverture à 1 minute, la charge tombe à environ 20 kg/h (débit d’air 2500 m³/h) — soit une baisse de 85 %, permettant d’utiliser un déshumidificateur six fois moins puissant et moins coûteux.

Les méthodes efficaces pour réduire la charge liée aux portes incluent :

- Portes rapides à enroulement (temps d’ouverture inférieur à 3 secondes) — réduction de 40-60%

- Rideaux d’air avec vitesse de jet de 8-12 m/s — 30-50%

- Sas d’entrée de 15-30 m³ — 60-80%

- Lanières PVC — 20-40%

Optimisation des niveaux de contrôle et des tolérances

Le coût d’un système de déshumidification dépend de façon exponentielle de la profondeur d’assèchement. Par exemple, pour une charge interne de 5 kg/h de vapeur d’eau, le maintien d’un point de rosée de +5°C (humidité absolue 5.4 g/kg) nécessite un débit d’air d’environ 1200 m³/h. Mais pour un point de rosée de -10°C (humidité absolue 1.8 g/kg), il faut déjà 3500 m³/h, et pour -25°C (humidité absolue 0.5 g/kg) — plus de 12000 m³/h. Cela représente une multiplication par 10 du débit pour une baisse de 30°C du point de rosée !

Il est essentiel d’appliquer le principe « suffisamment sec » — définir le niveau d’humidité minimal nécessaire pour atteindre le résultat process sans marge excessive. Un problème fréquent provient de spécifications ambiguës. Par exemple, un cahier des charges exige une humidité absolue de 2 g/kg ±0.7 g/kg sans préciser le point de mesure. Si le contrôle s’effectue à la sortie du diffuseur, un déshumidificateur de 10 kg/h suffit. En revanche, exiger une uniformité de l’humidité absolue dans tout le volume d’un local de 500 m³ avec un écart maximal de 0.7 g/kg entre deux points impose un système de 8000-10000 m³/h et une capacité de 25-30 kg/h.

Prédéshumidification de l’air neuf

L’air extérieur est la source dominante d’humidité dans la plupart des locaux industriels. Dans un espace industriel typique avec un contrôle à un point de rosée de -10°C et une ventilation de 2000 m³/h, l’air neuf en conditions estivales (30°C, 18 g/kg) apporte environ 43 kg/h d’humidité, soit 70-90% de la charge totale.

Une stratégie efficace consiste à assécher fortement l’air de ventilation avant le mélange avec l’air de recyclage. Exemple de calcul : un air extérieur à 32°C et 21 g/kg, déshumidifié par dessiccant jusqu’à 1 g/kg, offre une capacité d’extraction de 20 g par kilogramme d’air sec. Avec un débit de 1000 m³/h (densité de l’air 1.15 kg/m³), cela permet d’éliminer jusqu’à 23 kg/h d’humidité interne, suffisant pour un local de 500-800 m².

Un gain économique encore supérieur est possible via un prérefroidissement de l’air neuf avant la déshumidification par dessiccant. Le refroidissement de 32°C à 12°C (point de rosée) réduit l’humidité absolue de 21 à 9 g/kg, soit 57% d’humidité retirée par une méthode frigorifique moins coûteuse (coût d’extraction 0.8-1.2 euros/kg), ne laissant au dessiccant (1.5-2.5 euros/kg) que l’assèchement profond.

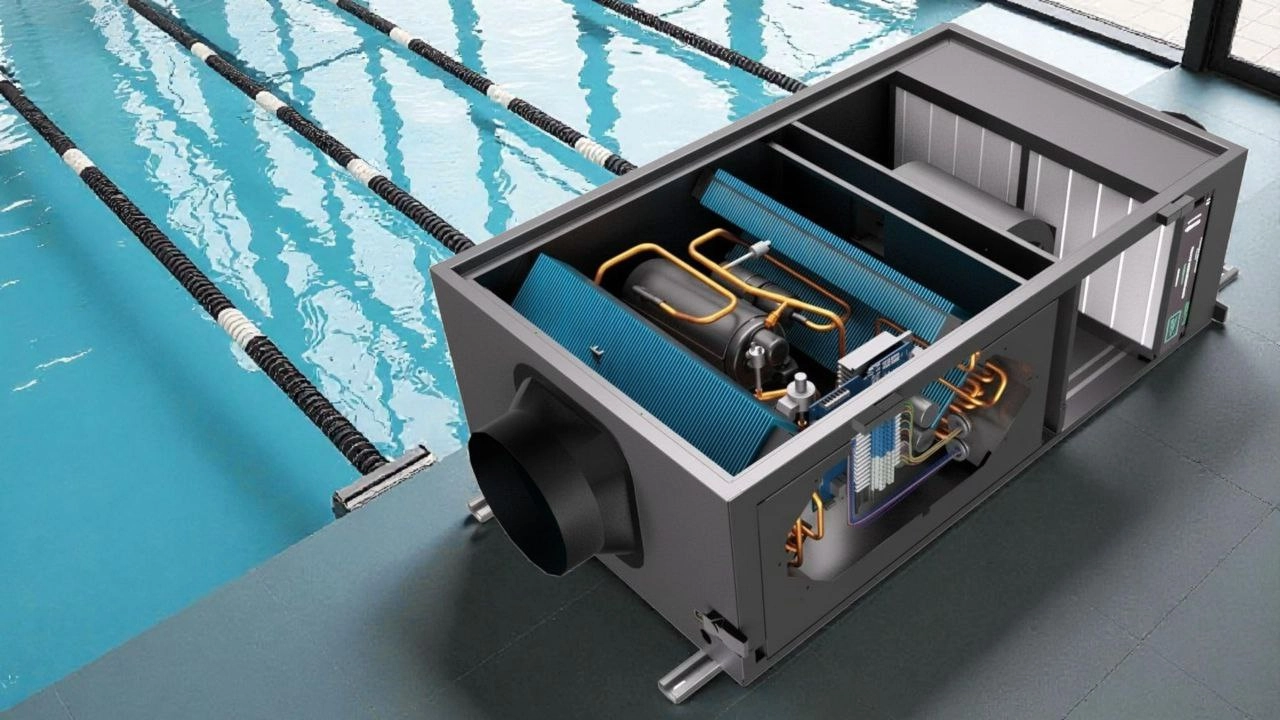

Systèmes combinés de refroidissement et de déshumidification par dessiccant

Le principe du partage de charge selon l’efficacité est clé : la déshumidification frigorifique par condensation est économique pour des points de rosée supérieurs à +8...+12°C (humidité absolue supérieure à 6-8 g/kg), tandis que la déshumidification par adsorption (dessiccant) devient pertinente pour des points de rosée inférieurs à +8°C.

La raison physique tient au fait qu’à bas points de rosée l’évaporateur du groupe frigorifique fonctionne à +2...+5°C avec un COP de seulement 2.0-2.5 et un risque de givrage nécessitant des cycles de dégivrage. Le dessiccant n’a pas ces limites de température et son efficacité augmente même avec l’assèchement profond.

Les critères de choix d’un système combiné incluent : SHR inférieur à 0.65-0.70, volume d’air neuf supérieur à 30% du débit total, point de rosée cible inférieur à +5°C, disponibilité d’une énergie thermique à un coût inférieur à 0.03 euros/kW·h.

Erreurs de conception typiques

L’analyse des erreurs de conception courantes permet d’éviter des dépenses inutiles :

- Une surcapacité de 50-100% conduit à un fonctionnement de l’installation à 30-50% de charge la plupart du temps, avec un COP inférieur de 20-30% et une surévaluation des dépenses d’investissement de 40-80%.

- Ignorer les facteurs opérationnels — dimensionner selon les pratiques d’ouverture existantes des portes sans chercher à les optimiser peut majorer la charge de calcul de 50-200%.

- Sur-spécifier le point de rosée — exiger -40°C lorsque -25°C suffisent au process multiplie le coût par 2 à 3.

- Tolérances trop strictes sans justification process — exiger ±0.3 g/kg au lieu de ±1.0 g/kg peut doubler le débit d’air et le coût du système.

Facteurs opérationnels et organisationnels

La gestion des ouvertures doit être abordée de manière systémique. Il est recommandé d’établir des procédures pour le personnel imposant la fermeture des portes dans les 60 secondes après le passage des véhicules, avec un signal lumineux à 30 secondes et un signal sonore à 60 secondes après l’ouverture.

Concevoir des sas de 20-40 m³ selon le principe qu’une porte ne s’ouvre pas tant que l’autre n’est pas fermée réduit la charge de 60-80%. Des portes automatiques rapides avec temps d’ouverture/fermeture inférieur à 2-3 secondes et barrières immatérielles de sécurité réduisent également fortement la charge d’humidité.

FAQ

De quoi dépendent principalement les dépenses d’investissement d’un système de déshumidification ?

Les dépenses d’investissement d’un système de déshumidification sont avant tout déterminées par deux facteurs : la charge d’humidité (kg/h) et le point de rosée cible (°C). Doubler la charge d’humidité de 10 à 20 kg/h entraîne une hausse de coût quasi proportionnelle d’environ 80-90%. En revanche, la dépendance au point de rosée est exponentielle: abaisser le point de rosée cible de +5°C à -5°C augmente le coût d’environ 50%, et le faire descendre à -25°C peut multiplier le coût par 3 à 4 par rapport à l’initial. Cela s’explique par la nécessité de recourir aux technologies dessiccantes et d’augmenter les débits d’air pour atteindre des points de rosée plus bas.

Comment choisir entre déshumidification dessiccante et frigorifique ?

Le choix de la technologie de déshumidification repose sur quelques critères clés. La déshumidification frigorifique est optimale pour un point de rosée supérieur à +8°C, des exigences modestes d’uniformité des paramètres et une électricité bon marché (moins de 0.1 euros/kW·h). La déshumidification dessiccante est indiquée pour un point de rosée inférieur à +5°C, la disponibilité d’une source de chaleur à faible coût (gaz, chaleur fatale) et la nécessité d’une faible humidité relative à basse température (inférieure à 10°C). Pour des points de rosée intermédiaires (+5...+8°C), la décision dépend des énergies disponibles et de la spécificité de l’application. Pour un assèchement profond (en dessous de -10°C), un système combiné avec prérefroidissement puis dessiccation est généralement le plus optimal.

Conclusions

L’optimisation des dépenses d’investissement pour les systèmes de déshumidification de l’air s’appuie sur trois étapes successives : réduire la charge via l’étanchéité et la gestion des portes ; optimiser le niveau de contrôle au strict nécessaire ; choisir la combinaison de technologies optimale.

Avant de concevoir, l’ingénieur doit se poser les questions clés suivantes :

- Quelle est la charge d’humidité réelle, non surévaluée ?

- Quel est le niveau d’humidité minimal admissible pour le process ?

- Peut-on réduire la charge par des mesures organisationnelles ?

- Quel est le coût de l’énergie thermique pour la régénération du dessiccant ?

- Existe-t-il des sources de chaleur fatale disponibles ?

Les gains économiques les plus importants proviennent des mesures les plus simples et les moins coûteuses, comme l’étanchéification des fuites et l’instauration de procédures pour le personnel. Un dialogue constant entre le concepteur, le client et l’équipe d’exploitation est essentiel pour évaluer réalistiquement les charges et optimiser les paramètres du système.